La Asociación de Bebidas Refrescantes (ANFABRA) ha hecho público un informe en el cual se habla de las políticas medioambientales que el sector ha llevado a cabo para optimizar los procesos de producción reduciendo a su vez el consumo de agua y energía junto a la huella de carbono de cada empresa. Seppelec ha desarrollado unidades de producción que contribuyen a esta causa alcanzando niveles de optimización y ahorro considerables. En este post analizamos los cambios producidos y los objetivos de cara al año 2020 que se plantea la asociación en el ámbito energético y en el consumo de agua en los procesos.

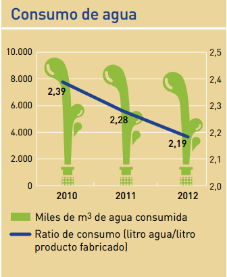

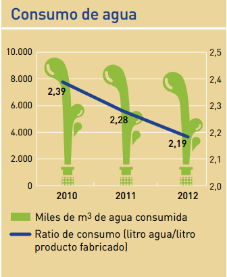

CONSUMO DE AGUA

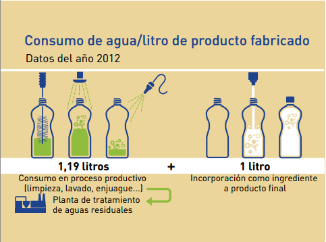

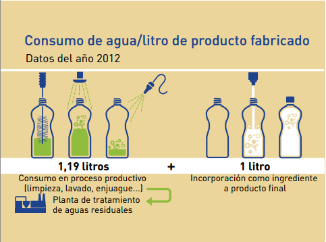

El agua es fundamental en las bebidas refrescantes. Es el principal ingrediente y, además, un recurso básico en los procesos de producción, para la limpieza de instalaciones y el cumplimiento de los estrictos requisitos de higiene y seguridad alimentaria. Los principales consumos se producen en la limpieza de equipos y conducciones y en el lavado y enjuague de envases. El ratio de consumo de agua (litro de agua consumida por litro de producto fabricado) es de 2.19 litros, casi la mitad de lo que se utiliza para producir otras bebidas, y se ha reducido en más un 8% en los últimos dos años. El objetivo es alcanzar una reducción del 20% del ratio para el periodo comprendido entre 2010 y 2020.

Las compañías del sector suelen disponer de contadores de agua independientes para cada proceso, para medir y hacer un seguimiento de cada uno de ellos. Estos contadores toman medidas periódicas y permiten conocer el impacto de las medidas de eficiencia implantadas, identificar posibles ineficiencias debidas a fallos en los equipos y comparar los consumos de un mismo proceso en distintas plantas embotelladoras. Gracias a esto último se identifican buenas prácticas que pueden aplicarse en otras plantas para optimizar el consumo de agua.

Seppelec, desde sus departamentos de ingeniería y de diseño de maquinaria ha introducido medidas encaminadas a reducir la cantidad de agua empleada en los procesos de producción de bebidas. Algunas de estas mejoras ya están operativas y cualquier productor puede beneficiarse de ellas, podemos destacar en este aspecto:

- Optimización general del ahorro de agua en el diseño de salas de proceso. Por ejemplo, desde Seppelec hemos conseguido que en la última sala de proceso instalada se alcance un ahorro del 30% en sus consumos de agua.

- Nuevos sistemas de limpieza CIP, más compactos y optimizados para reducir el consumo de agua que funcionan con sistema de analítica y control de consumos en tiempo real.

- Optimización del ahorro de agua de las unidades de producción:

- VACBID: proceso de vaciado de bidones de concentrados con mínimo consumo de agua.

- LOTMIX: alto rendimiento con un reducido consumo de agua en la incorporación de sólidos de difícil disolución gracias a su sistema de trabajo por integración.

- COMPACMIX: integra las dos unidades mencionadas anteriormente, lo que supone un ahorro tanto de agua como de energía al facilitar y agilizar la producción. Es un sistema compacto de fabricación de alto rendimiento.

- Mezcladoras: la gran precisión en la mezcla en continuo, la recuperación de productos por recirculación y la optimización de empujes hacen de nuestras mezcladoras SEPMIX un claro ejemplo de minimización de consumo de agua..

- Tratamiento de azúcar por intercambio Iónico: permite un ahorro de 30 a 50% de agua con respecto a otros tratamientos de decoloración, y además supone un ahorro importante en tratamiento de aguas dulces, ya que se genera poca cantidad.

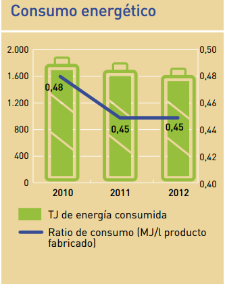

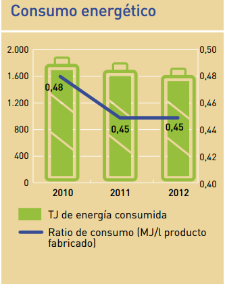

CONSUMO ENERGÉTICO

La reducción del consumo energético es otra de las prioridades del sector y ha seguido un patrón descendente, con un ahorro del 10% en los últimos 3 años, pasando de un consumo medio de 0,48 MJ/litro a menos de 0,45 MJ/L. El compromiso del sector es reducir el ratio de consumo de energía un 20% entre 2010 y 2020.

El consumo más relevante es el de electricidad, la energía responsable del funcionamiento de la mayoría de los equipos, y que supone alrededor de la mitad del total, seguido del de gas natural. Los principales consumos se producen en los compresores de aire (utilizados principalmente para el soplado de envases) y en los sistemas de frío.

En el caso de Seppelec también se ha hecho hincapié en la optimización energética de sus equipos en los últimos años, una muestra de ello podemos verla en los siguientes equipos:

- Homogeneizadores: el HOMOGEN de Seppelec consume entre 25-30 kWh, mientras que uno convencional de alta presión consume entre 150-200 kWh.

- Disolución de azúcar: nuestro DISOMIX, unidad compacta de disolución en continuo, lleva a cabo la disolución de azúcar en el punto de descarga del silo, lo que elimina los sistemas de transporte neumáticos o hidráulicos, suponiendo un ahorro energético de hasta el 70% en estos casos.

- PASTEURIZADORES: El ECOPASTEUR de Seppelec permite un gran ahorro de energía por su gran superficie de intercambio de calor, generación de turbulencia y recuperación energética directa o indirecta. Esto se traduce además en un ahorro significativo de agua de empujes y de limpieza.

Al margen de estos dos aspectos principales, el informe de ANFABRA habla también de las medidas de optimización que el sector está llevando a cabo en el diseño sostenible de envases y del transporte de los mismos, la reducción del efecto invernadero, la minimización de los impactos indirectos y la concienciación del consumidor en el consumo sostenible.

Si desea acceder al informe completo puede descargarlo en este enlace.

Y por supuesto, si desea asesoramiento para optimizar los consumos en energía y agua de los procesos en sus fábricas de bebidas, no dude en ponerse en contacto con nosotros.